пищевое и технологическое оборудование

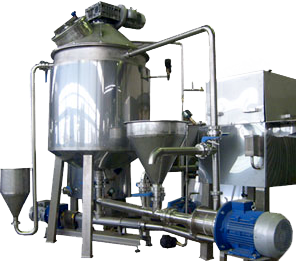

Установка для производства жидких пищевых добавок

НПО АГРОМАШ представляет своим покупателям разработанную, сконструированную и изготовленную на предприятиях объединения установку для производства жидких пищевых добавок. Установка хорошо зарекомендовала себя в пищевой и фармацевтической отраслях промышленности.

Назначение.

На данной установке производится дозирование жидких и сухих рецептурных ингредиентов. Их загрузка в вакуумные смесители при помощи трубопроводов и вакуумных или винтовых насосов. Осуществление контроля производится при помощи тензометрических датчиков смесителей вакуумных. Данные визуализируются на дисплее. Существует возможность суммировать вес закладываемых в течение цикла ингредиентов . Так же есть возможность обнуления показателей с переходом к новому циклу изготовления продукта.

Особенности конструкции и принцип работы.

Сухие ингредиенты, входящие в рецептуру изготавливаемой смеси, доставляются на участок дозирования со склада в паллетах при помощи ручных подъемных тележек на гидравлике. Их дозирование производится с помощью тензометрических датчиков загрузочных бункеров. Контроль осуществляется визуально при помощи дисплеев, которыми оснащен каждый бункер. Сухие микрокомпоненты дозируются при помощи мерных дозирующих воронок. Или по их шкале дозирования, или предварительно взвешиваются на весах. Весы не входят в состав линии.

Необходимые количества сухих ингредиентов подаются из дозирующих мерных воронок и бункеров в смесители вакуумные с помощью пневмо-проводов. Подача производится системой вакуумных насосов. Система электро-пневмо-клапанов позволяет регулировать процесс путем открытия или закрытия подачи ингредиентов в соответствии с технологической инструкцией.

Каждый смеситель вакуумный укомплектован шкафом автоматики, позволяющим с помощью установленных на реакторах тензо-датчиков, четко контролировать вес ингредиентов.

В свою очередь, жидкие ингредиенты рецептурных смесей доставляются от места хранения к участку дозирования так же на паллетах ручными подъемными тележками на гидравлике.

Загрузка в дозирующую емкость из автоцистерны, осуществляется при помощи насоса. В свою очередь из емкости в смесители вакуумные, жидкая компонента смеси подается винтовым или вакуумным насосом.

Вода подается из системы водоснабжения, с контролем дозирования при помощи электро-гидро-клапанов и датчиков тензометрических.

Плавители жира загружаются тугоплавкими ингредиентами рецептуры ручным способом с уровня пола. Их загрузка в смесители происходит по трубопроводам при помощи насосов вакуумных и системы электро-гидро-клапанов.

Общий пульт управления включает в себя приборы автоматического управления процессами и контроля за ними. В его составе находятся регулирующие и термо-измерительные приборы, автоматы обеспечивающие защиту технологического процесса, реле, пускатели, таймеры и колодки. Так же комплектация каждого реактора шкафами автоматики, позволяет автономно регулировать и контролировать работу тензоизмерительной аппаратуры и позволяют программировать до 7 каналов на регулировку различных весов ингредиентов.

Основной технологический процесс на установке для производства жидких пищевых добавок производится при помощи двух, объединенных между собой вакуумных смесителей. При этом задействована система создания вакуумной среды,; система дозирования ингредиентов; система подачи ингредиентов, как сухих, так и жидких, по системе трубо- и пневмо-проводов; система контроля при помощи лазерных датчиков уровня продукта; система контроля расходомерами и тензометрическими датчиками веса дозируемых ингредиентов смеси; система контроля температурными датчиками температуры проводимых процессов; цепь циркуляционного канала, позволяющей проводить процессы перемешивания и гомогенизации; система нагрева паром и охлаждения ледяной водой, регулируемая; система винтовых насосов для подачи продукта на обработку, фасовку и хранение.

Фасовка и упаковка готовой продукции происходит с помощью асептической установки BAG-IN-BOX. Затем коробки укладываются на паллеты, подвергаются обвязке лентой и оборачиваются пленкой. На склад готовой продукции они транспортируются ручными тележками с гидравликой.

Конечным этапом цикла является проведение санитарной обработки. Для этого, вместо рецептурных ингредиентов, через установку прогоняются моющие растворы.