пищевое и технологическое оборудование

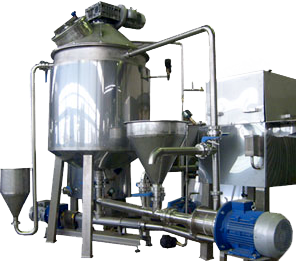

Оборудование по производству сгущенного молока производительностью до 3 000 тонн в смену

Хорошо всем известное сгущенное молоко было запатентовано в середине 19 века американским предпринимателем Гейлом Борденом. За это изобретение его именем был назван город в штате Техас, который и по сей день зовется Борден. Всем известный в Росcии тренд – жестяная банка с бело-сине-голубой бумажной этикеткой в последнее время стала уступать другим способам упаковки. Хотя и сегодняшние производители стараются придерживаться популярной цветовой гаммы оформления. Существует так же этикетка с заменой белого цвета на коричневый – означающая, что в банке находится ,,вареная сгущенка,,. Все виды сгущенного молока с добавлением сахара являются известным и любимым десертом натуральному молоку, имеющая преимущество в сроках не только россиян, но и жителей разных стран мира. Концентрированное молоко без сахара – хорошая замена цельного молока, имеющая преимущества в сроках хранения и объеме.

Для приготовления 1 000 килограммов сгущенного молока необходимо:

- 2334,4 килограмма цельного молока с массовой долей жирности 3,7 %

- 134, 38 килограмма обезжиренного молока с массовой долей жирности 0,05 %

- 687, 88 килограммов сахарного сиропа, содержащего 448, 24 кг сахара и 239,64 кг воды.

Изготовление сгущенного молока производится путем выпаривания части влаги из свежего коровьего молока, при добавлении тростникового или свекловичного сахара. В основе такого вида консервирования лежит принцип называемый ,,осмоанабиозом,,. Консервация основана на увеличении концентрации в молоке сухих веществ и добавлении сахара. Дополнительными факторами консервации служат тепловая обработка и герметичная упаковка.

Производство сгущенного молока с сахаром включает следующие технологические этапы:

1. Приемку, охлаждение, резервирование, очистку и оценку качества поступившего молока.

2. Нормализацию молока по жирности и сухому остатку. При избыточной жирности в цельное молоко нормализуют при помощи молока обезжиренного. При недостаточной жирности в цельное молоко добавляют сливки или жир молочный. При необходимости вносят стабилизаторы и соли.

3. С помощью высокотемпературной пастеризации ( 90-95 град.С) происходит уничтожение практических всех видов микробов и стабилизация по физико-химическим показателям свойств молока, что предотвращает процесс увеличения густоты молока во время его хранения.

4. Охлаждение до 70-75 град.С

5. Хранение перед сгущением промежуточное.

6. Внесение сахарного сиропа, либо сахара в виде песка.

7. Сгущение полученной смеси молока и сиропа, при помощи вакуум- выпарной установки .При подаче горячей смеси в аппарат моментально происходит процесс бурного кипения с интенсивным перемешиванием и быстрым испарением воды. Готовность конечного продукта определяют по сухому остатку, по плотности и при помощи рефрактометра.

8. Охлаждение сгущенного молока происходит в кристаллизаторах, куда горячий продукт поступает из вакуум-выпарной установки. В вакуумной среде и непрерывном перемешивании в течение 20-25 минут он подвергается охлаждению до 20 град.С . Это необходимо для предотвращения образования крупных кристаллов лактозы, что может давать порок конечного продукта, обозначаемый термином ,,песчанистость,,.

9. Внесение затравки – операция внесения мелкодисперсного порошка лактозы, что создает множество центров ее кристаллизации и препятствует росту крупных кристаллов.

10. Заключительная стадия подразумевает фасовку либо в традиционные жестяные банки, либо в современные виды полипропиленовые или полистироловые стаканчики или пакеты. Хранение в жестяных банках может продолжаться в течение года. Другие фасовочные материалы, разрешенные к применению в молочной промышленности дают возможность сохранять сгущенное молоко в течение трех месяцев. Эти сроки и указываются на этикетках как сроки годности продукта.

В ассортименте возможно производство

- Молоко нежирное сгущенное с сахаром

- Молоко цельное сгущенное с сахаром , традиционное

- Молоко сгущенное с сахаром и наполнителями. Ими могут служить какао, кофе, добавки фруктовые.

- Сливки сгущенные с сахаром жирностью 19%.

МГ-ГУРТ. Представляет собой вертикально ориентированную цилиндрическую вакуумную емкость смонтированную на опорной раме. Объем - 250 литров. Имеет трехслойные стенки из нержавеющей стали, водяную рубашку с термоизоляцией и коническое дно. Оснащена крышкой с механизмом ее подъема. Датчики ТСМ в рубашку и в продукт. Перемешивающее устройство якорного типа с донным опорным узлом и мотор-редуктором 1,5 кВт, укомплектовано фторопластовыми скребками. Узел гомогенизации с мощностью 5,5 кВт. Управление осуществляется при помощи пульта с пускателем перемешивающего устройства, двухканальным измеритель-регулятором, системой защиты ТЭНов. Присутствует обвязка, мановакууметр, кран Ду50 из нержавеющей стали.

"СИП- мойка (СIP)" (от 100 до 30 000л)

В ходе технологического процесса зачастую непосредственная промывка трубопроводов, труднодоступных частей или закрытых аппаратов и емкостей бывает невозможной из-за их конструктивных особенностей или способа соединения линий. В таких случаях применяются станции безразборной промывки , называемые еще СИП-мойками. Все СИП-мойки имеют схожую схему и принцип работы. Прокачивая через нуждающееся в очистке оборудование моющие растворы они производят их промывку . Растворов может быть несколько. Для каждого предусмотрена своя система подготовки и емкость. Предусмотрен контроль концентрации растворов, их температура и другие параметры работы мойки. Часто используется компоновка модульного типа. В этом случае один набор дозаторов и емкостей может быть поочередно подключен к различным технологическим модулям.

|

№ |

Наименование |

|

кол-во |

|

|

1 |

Станция СИП-мойки,

выполнена на единой раме, в соответствии с согласованной схемой

размещения технологических емкостей на раме и утвержденной

гидравлической схемой обвязки, включая 2000л двухслойные емкости с

термоизоляцией 2шт (делаем и из 3 емкостей - одна под щелоч, вторая

под моющий расвтор, третья под оборотную горячую воду): (Вертикальная

цилиндрическая теплоизолированная /кроме верхней части/ емкость на

ножках с коническим дном, предназначенная для приготовления рабочего

раствора при температуре 90°С. |

2 емкости 1000л

2 емкости- 2000л

2 емкости 3000л |

1 |

|

|

|

|

|

||